M2 1.3343 SKH51 acier à outils à barre ronde haute vitesse

1. Gamme d'approvisionnement

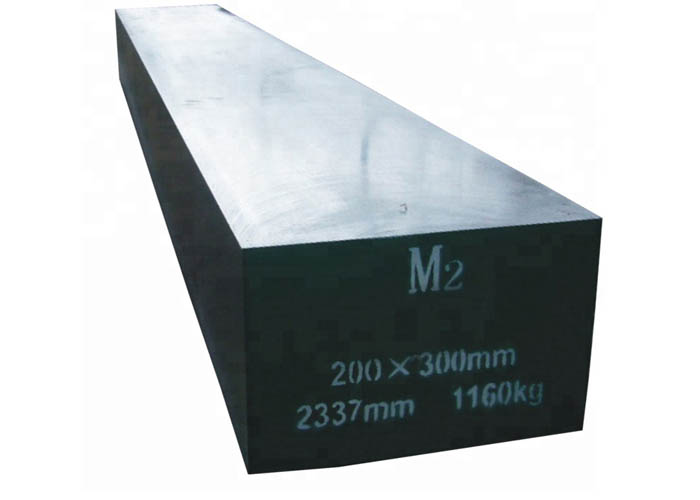

Barre ronde en acier M2: diamètre 2 mm - 200 mm

Acier plat HSS M2: épaisseur 2-20 mm x largeur 10-100 mm

Plaque d'acier: épaisseur 2-200 mm x largeur 200-610 mm

Finition de surface: Noir, rugueux usiné, tourné ou selon les exigences données.

2. Spécifications et équivalents

| Pays | Etats-Unis | allemand | Japon |

| la norme | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Grades | M2 | 1.3343 | SKH51 |

3. Composition chimique de l'acier à outils ASTM M2

| ASTM A600 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| M2 régulier C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| 1.3343 | 0.86 | 0.94 | … | … | … | … | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| SKH51 | 0.80 | 0.88 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Propriétés mécaniques de l'acier à outils AISI HSS M2

- Propriétés physiques du matériau HSS M2

| Densité | 0,294 lb / pouce3 (8138 kg / m3) |

| Gravité spécifique | 8.15 |

| Module d'élasticité | 0,294 lb / pouce3 (8138 kg / m3) |

| Conductivité thermique | 24 Btu / pi / h / ° F 41,5 W / m / ° K |

| Usinabilité | 65% d'un acier au carbone 1% |

- Propriétés mécaniques des aciers à outils AISI M2

| Propriétés mécaniques | Métrique | Impérial |

| Dureté, Rockwell C (revenu à 1150 ° F, trempé à 2200 ° F) | 62 | 62 |

| Dureté, Rockwell C (tel que durci, trempé à 2200 ° F) | 65 | 65 |

| Limite d'élasticité à la compression (une fois revenu à 300 ° F) | 3250 MPa | 471 000 psi |

| Impact Izod non entaillé (lorsqu'il est trempé à 300 ° F) | 67 J | 49,4 lb-pi |

| Abrasion (perte en mm3, tel que durci; ASTM G65) | 25.8 | 25.8 |

| Abrasion (perte en mm3, trempé à 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Coefficient de Poisson | 0.27-0.30 | 0.27-0.30 |

| Module d'élasticité | 190-210 GPa | 27557-30458 ksi |

- Propriétés thermiques des aciers M2

| Propriétés thermiques | Métrique | Impérial |

| CTE, linéaire (@ 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C | 5,56 μin / pouce ° F |

| CTE, linéaire (@ 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / pouce ° F |

| CTE, linéaire (à 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / pouce ° F |

5. Forgeage de l'acier rapide AISI M2

Préchauffer l'acier M2 HSS lentement et uniformément à 850-900 ° C. La chaleur doit ensuite être augmentée plus rapidement jusqu'à la température de forgeage de 1050-1150 ° C. Si, pendant le forgeage, la température du matériau en acier à outils rapide M2 tombe en dessous de 880-900 ° C, un réchauffage sera nécessaire. Refroidir le composant en acier M2 très lentement après le forgeage.

6. Traitement thermique de l'acier M2 HSS

- Recuire

Chauffer à 1600 ° F, tremper complètement à la chaleur. Le four refroidit de 25 ° F par heure à 900 ° F, l'air refroidit à température ambiante. Dureté recuite approximative 241 Brinell maximum.

Soulagement du stress du matériau non durci: Chauffer lentement à 1200 à 1250 ° F. Tremper pendant deux heures par pouce d'épaisseur à la chaleur. Refroidir lentement (refroidir le four si possible) à température ambiante.

- Durcir

Chauffer lentement à 1550 ° F, bien tremper, chauffer à 1850 ° F, bien tremper. Le temps de trempage dans le four varie de quelques minutes à 15 minutes, selon la taille de l'outil, la capacité thermique du four et la taille de la charge. - Chauffer à 2150 à 2200 ° F pendant max. dureté et distorsion minimale. - Chauffer à 2250 à 2275 ° F pour max. dureté et résistance à l'abrasion.

- Éteindre

Pour une dureté totale, trempez à l'huile à 150-200 ° F. Trempez à l'air à 150 ° F. Lors de la trempe dans du sel chaud, maintenez la trempe juste au-dessus de la température Ms. Après avoir égalisé, retirez les pièces du sel chaud et refroidissez à l'air à 150 ° F.

- Tempérer

Le double tempérament est obligatoire, trois tempéraments sont parfois préférés. Faire tremper pendant 2 heures par pouce d'épaisseur. Air frais à température ambiante entre les tempéraments. La meilleure plage de revenu pour la dureté, la résistance et la ténacité est de 1000 à 1050 ° F.

| Humeur ° F | Rockwell «C» | Humeur ° F | Rockwell «C» |

| As-éteint | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Plus de qualités que nous pouvons fournir.

D2 | 1.2379 | SKD11

H13 | 1,2344 | SKD61

D3 | 1,2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1,2714 | SKT4

JIS DC53

O2 | 1,2842

D6 | 1,2436 | SKD2

H11 | 1,2343 | SKD6

H10 | 1,2365 | SKD7

H12 | 1,2605 | SKD62

S7 | 1,2355

M2 | 1,3343 | SKH51

M35 | 1,3243 | SKH55

M42 | 1,3247 | SKH59

P20 + Ni | 1,2738

420 | 1.2083

P20 | 1,2311

P20 + S | 1,2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1,6582

30CrNiMo8 | 1,6580