ALLIAGE MONEL K-500

| ANALYSE CHIMIQUE | |

|---|---|

| C | Carbone 0,25 maximum |

| Mn | Manganèse 1,50 maximum |

| Si | Silicium 0,50 max |

| S | Soufre 0,01 maximum |

| Fe | Le fer 2,0 max |

| Ni (plus Co) | Nickel + Cobalt 63,0 min |

| Cu | Cuivre 27,00 - 33,0 |

| Al | Aluminium 2,30 - 3,15 |

| Ti | Titane 0,35 - 0,85 |

CARACTÉRISTIQUES GÉNÉRALES DE L'ALLIAGE MONEL K-500

Cet alliage a la résistance à la corrosion de l'alliage Monel 400 ainsi qu'une plus grande résistance et dureté. Les ajouts d'aluminium et de titane, ainsi que les cycles de traitement thermique contrôlés, sont responsables de la résistance accrue de cet alliage.

APPLICATIONS

Certaines applications typiques de l'alliage K-500 sont les chaînes et les câbles, les attaches et les ressorts pour le service maritime; pièces de pompes et de vannes pour le traitement chimique; racles et racloirs pour le traitement de la pâte dans la production de papier; colliers et instruments de forage de puits de pétrole, arbres de pompe et turbines, ascenseurs et soupapes de sécurité pour la production de pétrole et de gaz.

FORGER

Le forgeage de l'alliage K-500 est effectué entre 2100 ° F (1150 ° C) et 1600 ° F (870 ° C), des réductions plus importantes étant effectuées entre 2100 ° F et 1900 ° F (1150 et 1040 ° C). Les pièces doivent être trempées après forgeage à une température minimale de 1450 ° F (790 ° C) , sinon l'auto-durcissement sera mis en place dans la pièce forgée, entraînant des contraintes et des fissures éventuelles.

TRAITEMENT THERMIQUE

Le traitement thermique de cet alliage peut impliquer un recuit en solution et en processus, suivi d'un durcissement par vieillissement. Les ajouts d'aluminium et de titane sont responsables du durcissement par vieillissement dans cet alliage.

Recuit en solution effectuera la solution de toutes les phases qui affecteront plus tard le processus de durcissement par vieillissement. Pour les produits finis à chaud, le recuit en solution est effectué à 1 800 ° F (980 ° C) et pour les produits finis à froid à 1 040 ° C (1900 ° F). Le temps à température devrait être d'environ 30 minutes maximum et le refroidissement se ferait normalement dans l'eau.

Recuit de processus est normalement effectuée à 1400/1600 ° F (769/870 ° C), de préférence pendant une heure au maximum.

Durcissement par l'âge est effectuée pendant 16 heures à 1100/1125 ° F (595/610 ° C), suivie d'un refroidissement du four à 15/25 ° F par heure à 900 ° F (480 ° C) pour les matériaux tendres et pendant 8 heures pour les matériaux moyennement travaillés à froid. Pour un matériau entièrement travaillé à froid, la température est de 980/1000 ° F (525/540 ° C) pendant six heures, avec refroidissement du four comme précédemment.

MACHINABILITÉ

L'usinage lourd est mieux réalisé dans les conditions recuites ou travaillées à chaud et trempées, bien que de meilleures finitions de surface puissent être obtenues sur des matériaux durcis par vieillissement. Il est recommandé d'usiner légèrement surdimensionné, puis de durcir par vieillissement, puis de finir la machine.

SOUDABILITÉ

Le soudage de l'alliage K-500 est normalement effectué en utilisant la méthode à l'arc gaz-tungstène, en utilisant un métal d'apport Monel. Cependant, de telles soudures ne peuvent pas être durcies par vieillissement et en tant que telles, si la résistance de la soudure est critique, alors un métal d'apport de composition similaire au métal de base doit être utilisé.

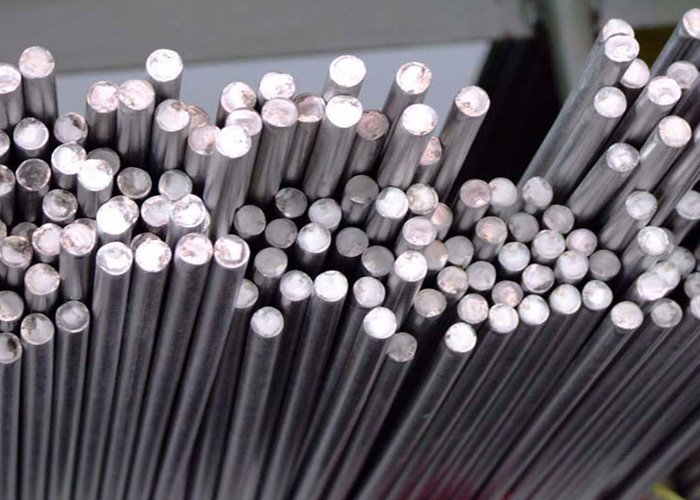

1. | Article | Barre / tige Monel 400 / K500 | ||

| 2. | la norme | ASTM A479, ASTM A276, ASTM A484, ASTM A582, ASME SA276, ASME SA484, GB / T1220, GB4226, etc. | ||

| 3. | Matériel | Alliage: alliage 20/28/31; Hastelloy: Hastelloy B / B-2 / B-3 / C22 / C-4 / S / C276 / C-2000 / G-35 / G-30 / X / N; Haynes: Haynes 230/556/188; Inconel: Inconel 100/600/601 / 602CA / 617/625713/718738 / X-750, Carpenter 20; Incoloy: Incoloy 800 / 800H / 800HT / 825/925/926; GH: GH2132, GH3030, GH3039, GH3128, GH4180, GH3044 Monel: Monel 400 / K500 | ||

| 4. | Caractéristiques | Barre ronde | Diamètre: 0,1 ~ 500 mm | |

| Cornière | Taille: 0,5 mm * 4 mm * 4 mm ~ 20 mm * 400 mm * 400 mm | |||

| Barre plate | Épaisseur | 0,3 ~ 200 mm | ||

| Largeur | 1 ~ 2500 mm | |||

| Bar carré | Taille: 1 mm * 1 mm ~ 800 mm * 800 mm | |||

| 5. | Longueur | 2 m, 5,8 m, 6 m ou au besoin. | ||

| 6. | Surface | Noir, pelé, polissant, brillant, souffle de sable, ligne de cheveux, etc. | ||